山于不同地震等级和地震频率会给同一结构带来不同的残余应力和应变,为解决地震作用会使铝法兰板加强梁翼缘型梁柱节点造成损伤这一关键问题,本文通过引用损伤变量D并改变其大小而量化节点在不同地震等级作用卜的初始损伤损伤变量D的表达式如下式中厂。

2025

梁柱节点为刚性连接由于铝法兰板加强梁翼缘型梁柱节点在受力的过程中容易出现较大的塑性变形和应力集中现象,在进行网格划分时,应将应力集中区域进行精细化处理,使节点受力更均匀、计算结果更准确为提高一算效率。

2025

由于采用高度模块化设计,有多种输人铝法兰和输出铝法兰可选,能满足所有客户的需求,而减速机与电动机的灵活组合还能提供个性化的方案。

2025

为研究地震后铝法兰板加强梁翼缘型梁柱边节点的耐火性能,利用有限元软件A丫SYS建立计算模型,将计算结果与已有试验结果进行对比验证计算模型的准确性和有效性利用方法。

2025

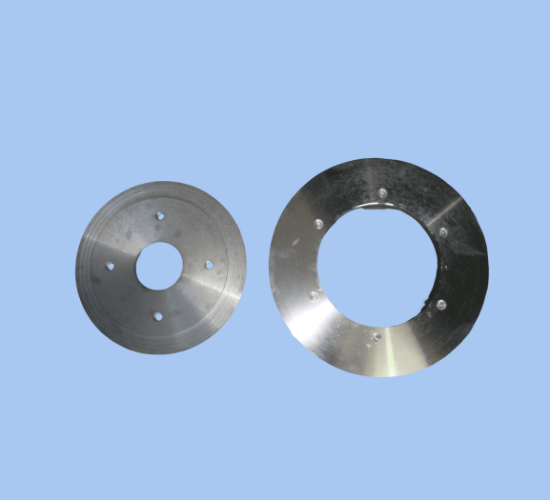

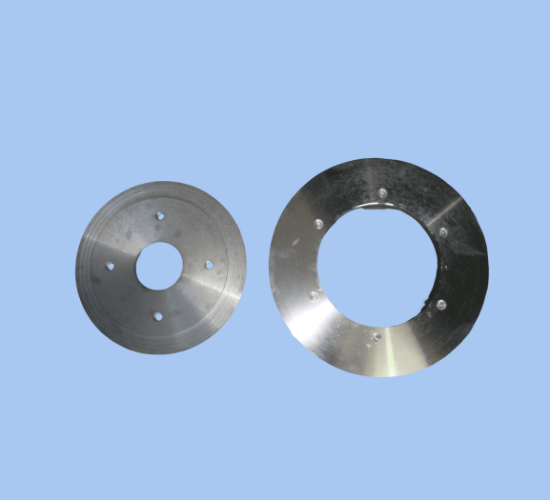

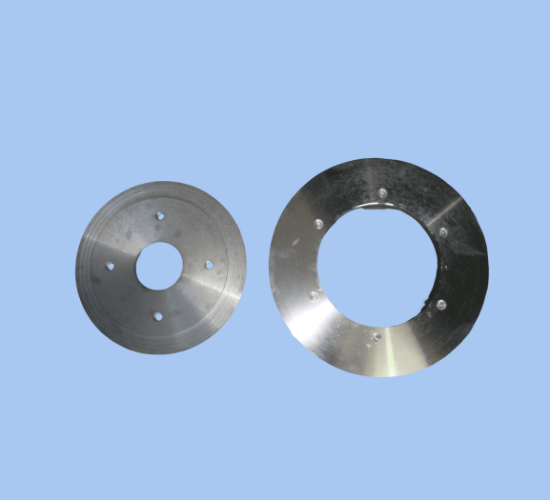

磁选机配件结构问题。磁系结构是影响磁选机配件回收效果的关键结构,为了保证较高的回收率,磁选机配件磁场应该使矿浆中介质“吸得住-运得出一卸得下”,因此设计必须保证有足够的磁力以及较小的圆周方向磁场波动。

2025

磁偏角是磁系对称中心和偏离分选竖直方向的角度,其大小直接影响磁选机配件的回收率。磁偏角过大时,会造成磁选机配件扫选区磁系作用范围变小,磁场在扫选区对于磁性颗粒的作用时间变短,尾矿区的介质颗粒流失的概率增大。

2025

铁矿用磁选机配件滚筒转速一般在1. 1 m/s,而煤用磁选机配件转速较低,其滚筒旋转速度一般约在0. 4 m/s。在满足处理量条件下采用较低的滚筒转速对于介质回收是有利的,一方面较低的滚筒转速可延长磁性颗粒在滚筒表面的吸附时间。

2025

程中对磁选机配件高回收率的特殊要求,结合多年的选煤技术经验,对目前选煤厂常用的XCTN系列磁选机配件进行了优化设计,开发了一种周向磁场均匀的主辅磁极相结合的磁系,如所示。

2025

以煤用重介质回收磁选机配件为例,阐述磁选机配件结构设计对重介质回收的影响。磁系是磁选机配件的核心部件,磁系结构合理性直接决定磁选机配件的使用性能。

2025

试验用煤粉为某厂精煤磁选机配件尾矿经铰铁硼永磁体除铁后产品;试验用重介质磁性物含量>95 %,真密度为4. 5 x 103 kg/m3,品位为65.2% ,一45,m含量>90%。

2025

可见,回收率二随a变化单调递增,随月和。变化单调递减。在实际生产中,磁选机配件精矿固体颗粒磁性物含量月一般为85%-y95%8,尾矿中磁性物含量一般在0.1%-y0.2%9,在此范围内月值的变化对于磁性物回收率二影响很小,为了减少自变量的数量。

2025

磁选机铝端盖在重介选煤流程中是回收重介的关键设备,总结了入选物料性质、磁选机铝端盖结构及运行参数对磁选机铝端盖回收率的影响,对于考察磁选机铝端盖回收效果有一定的指导作用。

2025

在干磨削的条件下,对两种磨粒取向的砂轮铝基体在不同的磨削深度下进行磨削力的测量,磨削深度分别取为0. 1,2.0,a.4,5 mm,显示两种磨粒取向砂轮铝基体在磨削深度变化时磨削切向力和法向力变化情况。

2025

钎焊加热设备FA53A-15T型热压烧结机,砂轮铝基体选用厚0.mm的A3普碳钢板,钎焊材料选用H1_ 801铜基钎料片,WC磨粒高度选为1 mm左右。

2025

可以将钎焊砂盘的片状WC硬质合金磨粒和砂轮铝基体接触面近似看作矩形、长、宽吃厚)分别为高(磨深)为。将受力方向分两种极端情况一是从垂直端面的1方向,一是从平行端面的Y方向。

2025

Copyright © 2023-2028 淄博兰胜机械厂 版权所有 本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除 备案号:鲁ICP备80011969号-1